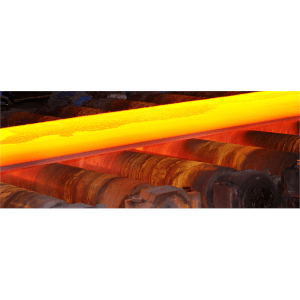

Çelik ve metalurji endüstrisindeki yüksek sıcaklıktaki metal parçaların boyutsal kontrolü, kaliteli ürünlerin üretimini sağlamak için çok önemlidir.

Bu amaçla, i gibi özel araçlar lazer nirengi sensörleri, lazer mesafe ölçerler ve optik ölçüm prensibine dayalı diğer aletler.

I lazer nirengi sensörleri kızılötesi veya görünür ışık kaynağı ile iki nokta arasındaki mesafeyi ölçerek doğru ölçümler sağlar.

Bu cihazlar, bir parçanın şekli veya boyutundaki çok küçük düzensizlikleri bile tespit edebilmektedir. Lazer mesafe ölçerler, bir iş parçasının yüzeyindeki iki nokta arasındaki mesafeleri ölçmek için kullanılan hızlı ve doğru araçlardır. Herhangi bir insan müdahalesi olmadan mesafeleri doğru bir şekilde ölçmek için lazer ışınları kullanırlar.

Kullanılan ürünler

LDM42 serisi LAZER mesafe ölçerler

- Doğal yüzeylerde 30 metreye veya reflektörle 100 metreye kadar mesafe ölçümleri için LAZER mesafe ölçerler

- Güç kaynağı 24 Vdc

- RS232 - RS422 - Profinet, Profibus ve Ethernet / IP arayüzleri

- Güvenlik sınıfı 2 ile görünür LAZER yayıcı (kırmızı)

- +/- 1 mm'ye kadar hassasiyet

- Yüksek sıcaklık ortamları veya yüksek kirletici ortamlar için geniş aksesuar yelpazesi

LDS10A serisi LAZER mesafe ölçerler

- Çeşitli yüzeylerde reflektörsüz mesafe algılama

- LED aydınlatma (lazersiz) sayesinde halka açık yerlerde bile güvenli çalışma

- Üstün fiyat-performans oranı

- Besleme gerilimi, seri veri arabirimi, anahtarlama ve analog çıkış için bir bağlantı kablosu

- PC üzerinden kişiselleştirilmiş parametrelendirme

- Programlanabilir analog ve dijital arayüzler

- Sağlam ve kompakt gövde, kurulumu kolay

- IP 67 koruma standardı

Teknik bilgiler

Konum ölçümü, çelik ve metalürjik uygulamalar için kaliteli metal parçaların üretimi için de gereklidir. Bir konum taraması sonucunda elde edilen koordinatları önceden belirlenmiş değerlerle karşılaştırarak, parçalar üzerindeki konum hatalarını bir milimetrenin kesirleri düzeyinde doğrulukla tespit etmek mümkündür.

Metal parçaların boyut kontrolü için kalınlık ölçümü de önemli bir faktördür. Bir parçanın kalınlığı sensörler kullanılarak ölçülebilir. lazer nirengi veya lazer mikrometreler temasa ihtiyaç duymadan 0,001 mm hassasiyet seviyesine kadar ölçüm yapabilmektedir. Bu, test sırasında parçaya zarar verme riski olmadan hızlı ve doğru ölçümler sağlar. Ayrıca, çoğu modern araç tek bir taramadan ortalama ve dakik kalınlıkları hesaplamak için bilgisayarlı algoritmalar.

Ek olarak, bazı konum ölçüm sistemleri, bir iş parçasının yüzeyindeki delikler veya oluklar gibi karmaşık şekillerin geometrik özelliklerini temasa ihtiyaç duymadan otomatik olarak algılamak için bilgisayarla görme teknolojisini kullanır.

La doğrusallık ölçümü metal parçaların imalat süreçlerinde veya diğer uygulamalarda kullanılmadan önce kalite standartlarını karşılamasını sağlamak da gereklidir. Düzlük ölçümü şunları içerir: referans çizgisi arasındaki farkın ölçümü ve test edilecek parçanın uzunluğunun farklı aralıkları boyunca yüzeyin gerçek profili. Bugün, tüm süreç boyunca herhangi bir kullanıcı müdahalesi olmadan, 0,01 m uzunluğa kadar hatlar boyunca 10 mm'ye kadar doğruluk seviyeleriyle ölçüm yapmanızı sağlayan birkaç gelişmiş araç mevcuttur.

Genişlik ölçümü, çelik üretimi ve doğruluğun çok önemli olduğu diğerleri gibi farklı endüstrilerdeki geniş uygulama faktörlerinden dolayı boyutsal inceleme söz konusu olduğunda bir diğer önemli faktördür. Genişliği ölçmek için geleneksel yöntemler, el ölçerlerin veya sayaçların kullanımını içerirken, modern teknolojiler, minimum kurulum süresi gerektiren otomatik ölçümlere izin verir ve geleneksel yöntemlerden önemli ölçüde daha doğru sonuçlar sağlar. Örneğin, birçok lazer üçgenleme sensörü, yüksek sıcaklıklarda bile geniş alanlarda birden çok noktada genişlikleri olağanüstü bir doğrulukla hızlı bir şekilde ölçebilen çok noktalı tarayıcılara sahiptir.

RODER, çelik ve metalürjik uygulamalarda yüksek sıcaklığa dayanıklı metal parçalarla uğraşırken boyutsal inceleme ihtiyaçları için özel olarak tasarlanmış eksiksiz çözümler sunar.

RODER, temassız tarama yetenekleri sunan ve 500 dereceye kadar aşırı sıcaklıklarda bile hassas sonuçlar üreten DIGILEN serisi gibi yenilikçi cihazlar sağlar.

RODER, çok az insan gücüyle geniş alanlarda hızlı denetimler yapmanıza olanak tanıyan otomatik görsel tanıma algoritmalarına sahip Vision System serisi gibi gelişmiş ekipmanlar sağlar.

Yukarıda bahsedilen bu özel araçların kombinasyonu, genel doğruluk ve verimlilik seviyelerini geliştirirken boyutsal inceleme süreçlerini kolaylaştırmaya yardımcı olur. Özellikle, her aletin benzersiz özellikleri, uygulanan ısıl işlemlerden bağımsız olarak her tür malzeme üzerinde güvenilir sonuçlar sağlarken, toplam test sürelerini önemli ölçüde azaltmaya yardımcı olur.

Ek olarak, birçok modern sistem, kullanıcıların testleri kolayca kurmasına ve test boyunca elde edilen verileri uzaktan izlemesine olanak tanıyan sezgisel grafik kullanıcı arabirimlerine (GUI'ler) sahiptir.

Bu gelişmiş teknolojiler, süreç verimlilik düzeylerini artırmanın yanı sıra, otomasyon yetenekleri sayesinde insan hatası oranlarının azaltılmasına da yardımcı oldu. Örneğin, güçlü endüstriyel bilgisayarlar artık tüm boyutsal inceleme süreçlerini kontrol ederek tüm testlerin güvenilirliğini sağlıyor.

Ayrıca, en son modellere dahil edilen gelişmiş algoritmalar, bu makinelerin test edilen tüm bileşenlerdeki anormallikleri hızlı bir şekilde belirlemesine olanak tanır ve böylece üretim çalışmaları sırasındaki olası gecikmeleri azaltır. Son olarak, daha büyük ağ bağlantılı sistemlere entegrasyon yetenekleri, veri yönetimi yeteneklerini daha da geliştirerek şirketlerin kritik üretim ölçümlerini daha doğru bir şekilde izlemelerine yardımcı olur.

Ek olarak, yazılım geliştirmedeki son gelişmeler, üreticilerin belirli müşteri gereksinimlerine göre özel olarak tasarlanmış özel programlar oluşturmasına olanak tanıdı ve her denemenin her seferinde en iyi sonuçları vermesini sağladı. Özellikle özel simülasyon yazılım paketleri, operatörlerin test stratejilerini önceden planlamalarına olanak tanıyarak, gerçek testler ortaya çıkmaya başlamadan çok önce en iyi eylem planlarını belirlemelerine yardımcı olur. Ayrıca özel analiz araçları, operatörlerin daha iyi sonuçlar elde etmesine olanak tanıyan yerel gösterge panoları aracılığıyla kullanıcılara önceki testler ile mevcut testleri anında karşılaştırma olanağı sunar.